hoe Vintecc een geautomatiseerde glasproductie mogelijk maakt

Over

Bedrijf

PrimetalsPlaats

Competenties

production excellence

industrie 4.0

industriële IoT

HMI

Kwaliteitscontrole

optimalisatie van glasproductie

1. The Big Picture

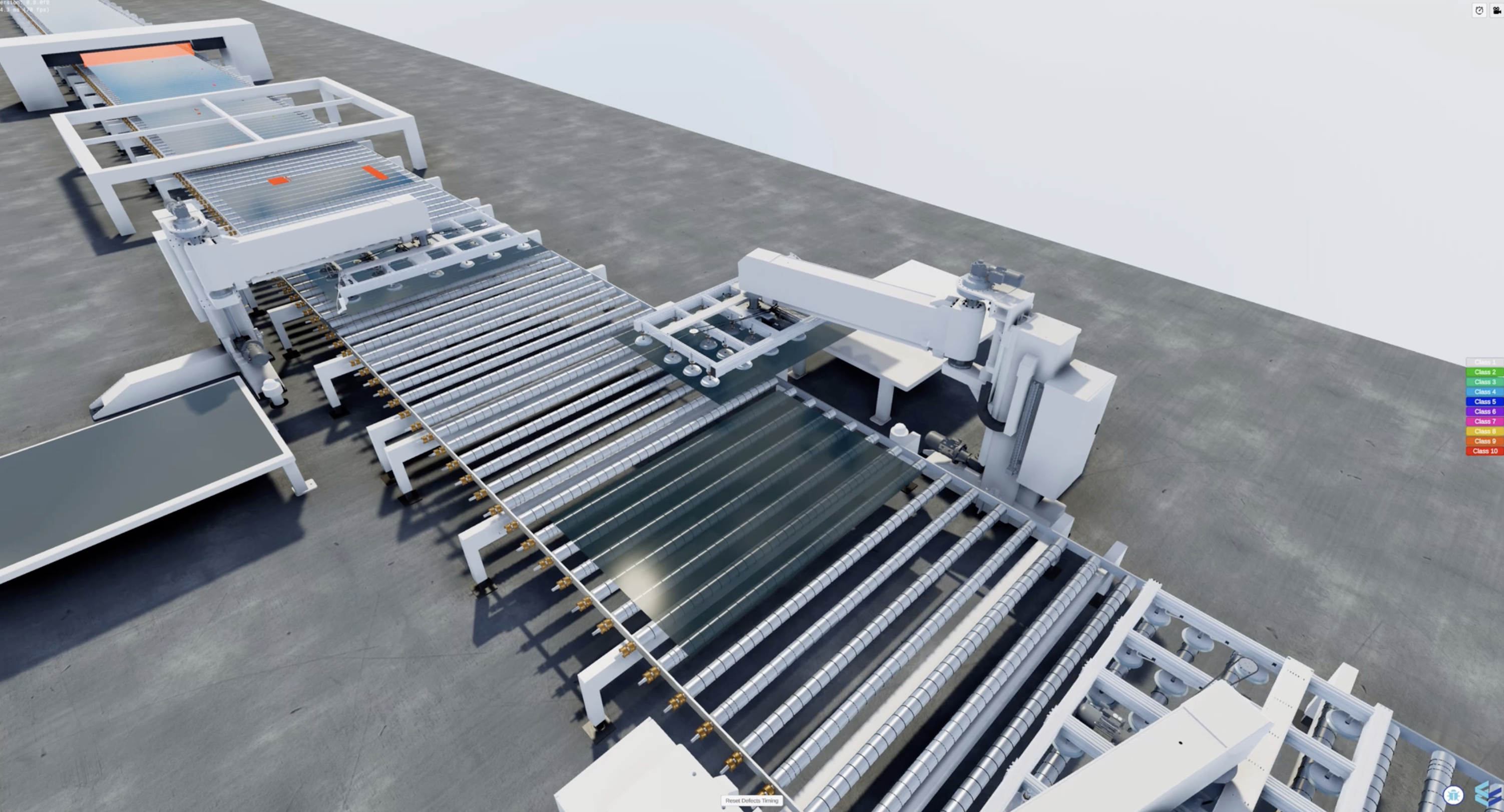

In de glasindustrie is precisie cruciaal. Van productie tot eindverwerking, elk detail telt om een optimaal eindproduct te garanderen. Primetals, een grote speler in deze sector, actief in zware industriële processen, zocht een manier om hun glasproductieproces te optimaliseren en te verbeteren.

Binnen deze productieketen, in het zogenaamde “cold end” gedeelte, speelt de kwaliteitscontrole een sleutelrol. Voor architecturaal glas zijn inclusies en defecten uit den boze, voor andere soorten (bijvoorbeeld serreglas) zijn bepaalde onzuiverheden wel toelaatbaar. De uitdaging is dus om het glas zo optimaal mogelijk te snijden, gegeven de defecten, de gewenste productie batches, de routing van het glas doorheen de fabriek en een minimum aan verlies. Hiervoor werd een optimalisatiesysteem gezocht dat in real-time beslissingen kon nemen over de optimale snijpatronen, rekening houdend met een volledige set randvoorwaarden. Een extra uitdaging is de up-time van het systeem. Zonder berekend resultaat kan men inmiddels niet anders dan alle productieglas terug te vernietigen.

Vintecc werd ingeschakeld om een geavanceerde software-oplossing te ontwikkelen die deze complexe taak kon automatiseren en optimaliseren.

2. De uitdagingen

Bij de implementatie van een geavanceerd optimalisatiesysteem kwamen verschillende technische en operationele uitdagingen naar voren:

- Defectdetectie en optimalisatie: Een geautomatiseerd systeem moest in real-time defecten gecommuniceerd krijgen en de berekende snijpatronen daarop afstemmen.

- Minimale verwerkingstijd: Het snijden van glas is tijdskritisch. Het systeem had slechts een paar seconden om snijbeslissingen te nemen.

- Redundantie: De productie draait 24/7, onafgebroken. Het systeem moest redundante beveiligingen bevatten om productieonderbrekingen te voorkomen met onder andere gedupliceerde databases.

- Data-integratie en architectuur: De server-based architectuur moest naadloos communiceren met bestaande PLC-systemen en dit redundant.

- Gebruiksvriendelijke operator-interface: Operators moesten kunnen instellen, monitoren en ingrijpen waar nodig. Een duidelijk overzicht van het geoptimaliseerde resultaat was cruciaal.

Gezien deze complexe vereisten was een traditionele aanpak ontoereikend. Daarom ontwikkelde Vintecc een innovatieve en datagestuurde oplossing.

3. De oplossing van Vintecc

Vintecc ontwikkelde een geavanceerd algoritme en een bijbehorende softwarearchitectuur die het snijproces optimaliseert. De kerncomponenten van de oplossing waren:

- Defectdetectie: Met behulp van een camerasysteem werden defecten in het glas geclassificeerd in verschillende categorieën en doorgegeven aan de optimiser.

- Realtime optimalisatie: Een krachtige optimiser analyseerde de defectgegevens en berekende in slechts enkele seconden de meest efficiënte snijpatronen. Verschillende optimalisatietaken lopen hierbij parallel.

- Dynamische configuratie: Operators konden via een intuïtieve interface configureren welke defecten acceptabel waren en welke uitgesneden moesten worden, afhankelijk van het type glas.

- Systeemredundantie: Om downtime te vermijden, werd een failsafe-mechanisme ingebouwd waardoor het systeem kon overschakelen naar een back-up optimizer als er een probleem optrad.

- Naadloze integratie met bestaande infrastructuur: Het systeem communiceerde direct met de PLC’s en snijmachines, en synchroniseerde de data met een SQL-database voor traceerbaarheid.

- Data-analyse en logging: Alle optimalisatiebeslissingen werden gelogd, zodat operators en ingenieurs later analyses konden uitvoeren en verbeteringen konden aanbrengen. Berekende resultaten konden opnieuw worden afgespeeld.

Deze oplossing zorgde ervoor dat de productielijn continu kon blijven draaien met een minimale foutmarge en maximale materiaalbenutting.

4. De resultaten

De implementatie van Vintecc’s oplossing leverde indrukwekkende resultaten op:

- Verbeterde materiaalbenutting: Dankzij de geavanceerde optimalisatie werd het snijverlies aanzienlijk gereduceerd.

- Hogere productiekwaliteit: Defecten werden nauwkeurig geclassificeerd en uitgesneden, wat resulteerde in een hogere kwaliteit van het eindproduct.

- Efficiëntere workflow: Operatorens hoefden minder manuele controles uit te voeren en konden sneller ingrijpen bij afwijkingen.

- Minder downtime: Door de redundantie in het systeem kon de productie zonder onderbrekingen blijven draaien, zelfs bij onverwachte fouten.

- Traceerbaarheid en analyse: De logging van alle productiegegevens maakte diepgaande analyses mogelijk, wat hielp bij toekomstige procesoptimalisaties.

5. Conclusie

Deze case toont aan hoe geavanceerde technologie en slimme optimalisatie-algoritmen een significante impact kunnen hebben op industriële productieprocessen. Door defectdetectie te combineren met real-time optimalisatie kon Vintecc een oplossing bieden die niet alleen de productiekwaliteit verhoogde, maar ook de efficiëntie en betrouwbaarheid van het hele proces verbeterde.

De succesvolle samenwerking en implementatie tonen aan dat een innovatieve, data-gedreven aanpak de sleutel is tot modernisering in de industrie. Met deze technologie staat de klant klaar voor verdere groei en optimalisatie in de toekomst.