autonoom rijden met +150T aan staalplaten

Over

Bedrijf

Arcelor MittalPlaats

Gent, BelgieCompetenties

autonome systemen

computer visie

digital twin

robotics & machine controle

model based design

sensor technologie

verminderen van risico's & fouten

staal industrie

innoveren richting een autonome staalplaat drager

case

Bij ArcelorMittal Gent staat innovatie altijd voorop. Om de algemene efficiëntie te verbeteren, wil de Belgische productiesite van de wereldberoemde staalgroep zijn ‘slab carriers’ automatiseren: enorme voertuigen die zijn ontworpen om staalplaten te verwerken die gemiddeld 22 ton wegen, voor een totaal van 150 ton per transport.

De ervaring van vintecc met sensortechnologie, technische kennis en flexibele service blijken een drijvende kracht achter het project.

“Gedurende het project heeft vintecc bewezen een deskundige en betrouwbare partner te zijn. Ze zijn heel open over de technologische uitdagingen, maar ook over de financiële kant van het project. Toen we aan het project begonnen, hadden we geen idee dat er zoveel automatiseringsexpertise zo dichtbij was. Zij zijn zonder enige twijfel een enorm waardevolle partner in dit project.”

Leander Verhofstadt

Head of Departement - ArcelorMittal Ghent

uitdaging

“De site in Gent is de afgelopen 50 jaar exponentieel gegroeid”, legt Leander Verhofstadt, projectleider automatisering bij ArcelorMittal Gent, uit. Om de toegenomen productiviteit bij te houden, zijn we begonnen met een uitgebreid moderniseringsproject dat in vier fasen zal worden uitgerold:

- vernieuwen en aanpassen van het bestaande machinepark

- herstructureren van de logistieke modellen

- vergroten van de veiligheid van werknemers,

- verbeteren van onze automatiseringsmogelijkheden

Het upgraden van onze plaatdragers is een belangrijk onderdeel van die laatste fase.

Custom-made carriers

De slab carriers zijn speciaal ontworpen om staalplaten van de staalfabriek - waar ze worden geproduceerd - naar de warmband walserij te vervoeren. Leander: “Dit is een heel uitdagend proces, en niet alleen vanwege het gewicht. Platen worden op elkaar gestapeld en kunnen verschillende afmetingen hebben, dus de truc is om precies de benodigde hoeveelheid te pakken. De carriers die we voor dit project hebben besteld, zijn op maat gemaakt voor onze specifieke behoeften.”

Leander en zijn team willen de op maat gemaakte slab carriers omzetten in volledig geautomatiseerde, zelfrijdende voertuigen die over het terrein kunnen navigeren en platen kunnen ophalen. Om dit mogelijk te maken schakelden zij de hulp in van vintecc.

oplossingen

“Als ArcelorMittal’s expertisecentrum hebben we veel ervaring met automatisering”, legt Leander uit. “Maar het automatiseren van voertuigen is een heel specifieke expertise, die een diepgaande kennis van sensor technologie vereist. Bovendien moesten we alles op het gebied van software- en automatiseringsarchitectuur op orde hebben voordat de eerste bestelde vervoerder arriveerde.” In onze zoektocht naar de juiste partner kwamen we een bedrijf tegen genaamd vintecc, dat ervaring had met het automatiseren van oogstmachines voor Case New Holland.”

1 sensor studie met digital twins

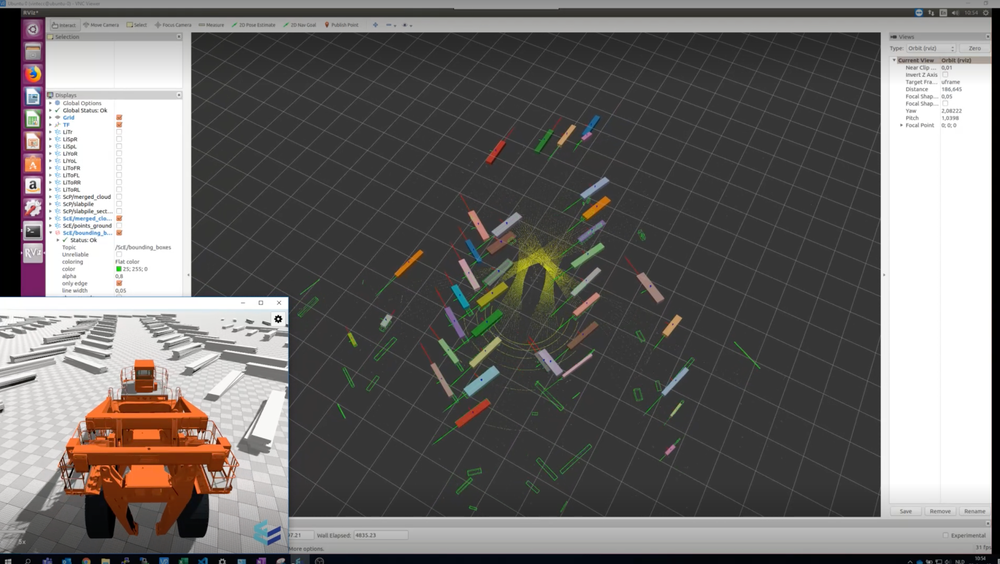

- Er is een uitgebreid sensor studie uitgevoerd om alle zaken in kaart te brengen die de autonome slab carriers moeten herkennen bij het navigeren op de locatie. Tijdens dit onderzoek is ook gekeken naar het aantal sensoren en waar deze te plaatsen op de carriers

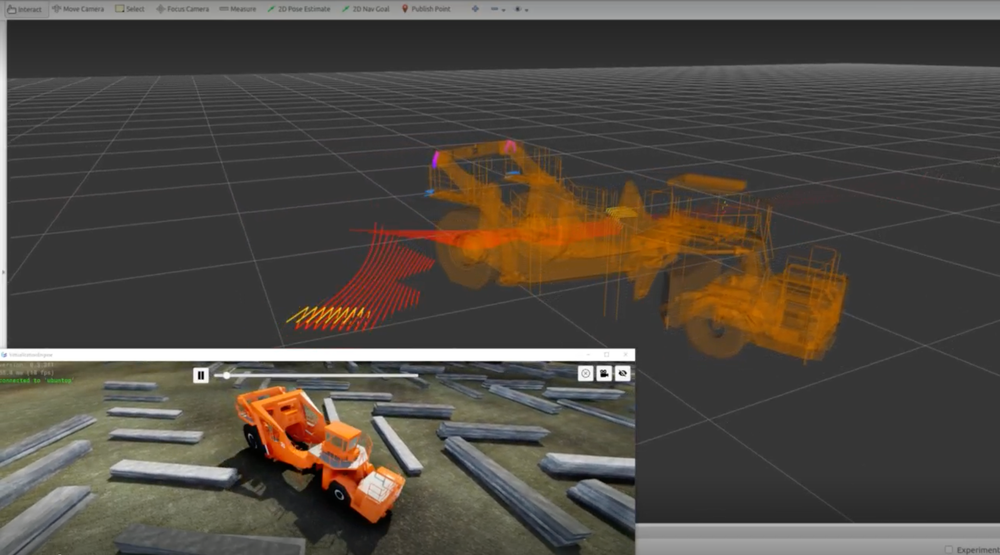

- De studie werd versneld met behulp van een digital twin van de slab carrier en de omgeving.

2 model based commisionning

- De bewezen ervaring van vintecc op het gebied van model-based commissioning en de automatisering van oogstmachines overtuigde Arcelor Mittal er al snel van dat vintecc alles in huis had om het project succesvol af te ronden.

- Kandidaat algoritmen werden geïmplementeerd als componenten van een simulatie controller model. De controller ontvangt 3D-gegevens van de camera's en produceert signalen om die dan de slab carrier besturen.

3 digital twin

- De omgeving was erg uitdagend: het is erg heet en het staal veroorzaakt veel reflectie. Na het ontwikkelen van een basismodel voerde het team closed-loop simulaties uit van het gedrag van de plaatdrager.

- Nadien kon het team het simulatie model in het veld verfijnen om het besturingsalgoritme te verbeteren en optimaliseren.

4 real life testing

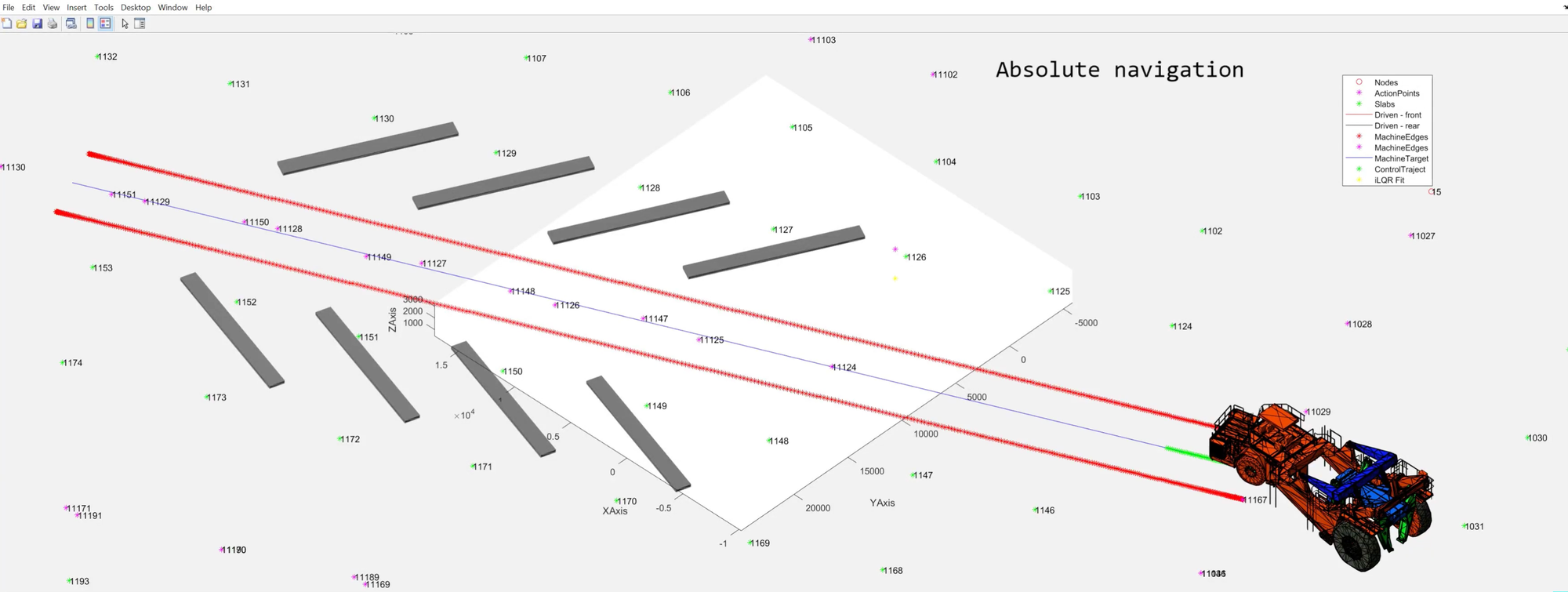

- De volgende stap was het testen en finetunen van de automatiseringssoftware. Er werd een jeep uitgerust met de sensor configuratie om autonoom rond de site te rijden en de software te testen.

resultaten

1 succesvolle eerste autonome slab carrier

- Een eerste slab carrier werd succesvol uitgerust met de soft- en hardware om autonoom door de site van slabs te rijden en manoevreren.

2 cruise control & navigatie van een voertuig

- Het model dat werd gegenereerd op basis van de virtuele simulatie in onze digital twin werkte vanaf de eerste poging. Tijdens veldtesten presteerde het precies zoals we hadden verwacht.

3 snelle iteraties

- Snelle iteraties van het algoritme model waren mogelijk omdat nieuwe concepten of codes onder alle omstandigheden virtueel konden worden gesimuleerd. Het team besteedde minder tijd aan het oplossen van bugs.

4 volledig autonome software stack

- Het team ontwikkelde een softwarestack die robuust is en zijn potentieel heeft bewezen om te implementeren op alle slab carriers van de ArcelorMittal Groep.